Dans cet article:

- Panel PC Zone 2 de la série M pour les applications en zone dangereuse

- Qu'est-ce que la technologie de conception de produits antidéflagrants ?

- Certifié en usine par UL et CSA Système de gestion de la qualité

- Certifications NEC et IEC NEC (National Electric Code)

- CEI (Commission électrochimique internationale)

- Améliorer la sécurité et l'efficacité dans l'industrie pétrolière : IHM dangereuses et ordinateurs robustes

- Sécurité et normes

- Winmate Possède une expertise avancée dans la fabrication et le développement de processeurs de données antidéflagrants.

- Qu'est-ce qu'un ordinateur durci de classe ATEX ?

- Ordinateurs robustes certifiés ATEX pour les environnements dangereux

- Applications Possibles

- Winmate Les solutions antidéflagrantes comprennent désormais les PC à panneau de conception modulaire de la série M (12,1" / 15" / 17" / 19" / 21,5" / 23,8" ).

- Caractéristiques Principales

Panel PC Zone 2 de la série M pour les applications en zone dangereuse

Winmateleader mondial des solutions informatiques industrielles, présente sa dernière innovation, le Panel PC Zone 2 de la série M. Conçu pour répondre aux exigences rigoureuses des applications en zone dangereuse, ce Panel PC de pointe offre des performances et une durabilité exceptionnelles.

Les défis de l'industrie

L'industrie du pétrole et du gaz représente l'un des environnements de travail les plus dangereux et les plus exigeants, nécessitant une prudence et une précision extrêmes. En raison des risques encourus par le personnel et les équipements, il est essentiel d'assurer une surveillance fiable et précise pour maintenir une atmosphère opérationnelle sûre.

Winmate l'entreprise propose une gamme d'ordinateurs de bord antidéflagrants spécialement conçus pour la collecte de données à distance, la visualisation et le contrôle des processus, afin de répondre aux besoins uniques de cette industrie. Ces technologies sécurisées visent à renforcer la productivité, la sécurité et l'efficacité des raffineries de pétrole. La mise en place de mesures efficaces de contrôle des processus permet de réduire les coûts d'exploitation, ce qui se traduit en fin de compte par une augmentation de la rentabilité.

Qu'est-ce que la technologie de conception de produits antidéflagrants ?

Dans tous les pays du monde, les lois et réglementations exigent que les équipements électriques respectent des normes de sécurité strictes lorsqu'ils sont utilisés dans des environnements potentiellement inflammables ou explosifs. Ces zones dangereuses se caractérisent par la présence de gaz ou de vapeurs inflammables, de liquides inflammables, de poussières combustibles, de fibres inflammables ou de particules volantes. Les opérations et les installations de production de pétrole et de gaz sont de parfaits exemples de ces zones dangereuses, où les risques d'incendie et d'explosion sont fréquents. Il est essentiel que tous les équipements électriques utilisés dans ces lieux possèdent des capacités de protection contre les incendies et les explosions, ainsi que les certifications de sécurité nécessaires.

Certifié en usine par UL et CSA Système de gestion de la qualité

Winmate l'usine est certifiée UL et CSA avec le système de gestion de la qualité.

Pour répondre aux exigences de sécurité, Winmate propose des solutions certifiées ATEX et Classe 1 Division 2 (C1D2) pour maintenir la sécurité des opérations et collecter des données détaillées et sensibles sur les plates-formes de forage et les pipelines éloignés.

Pour la classification de l'équipement, Winmate utilise généralement le code électrique national nord-américain (NEC) et la directive européenne ATEX.

Certifications NEC et IEC NEC (National Electric Code)

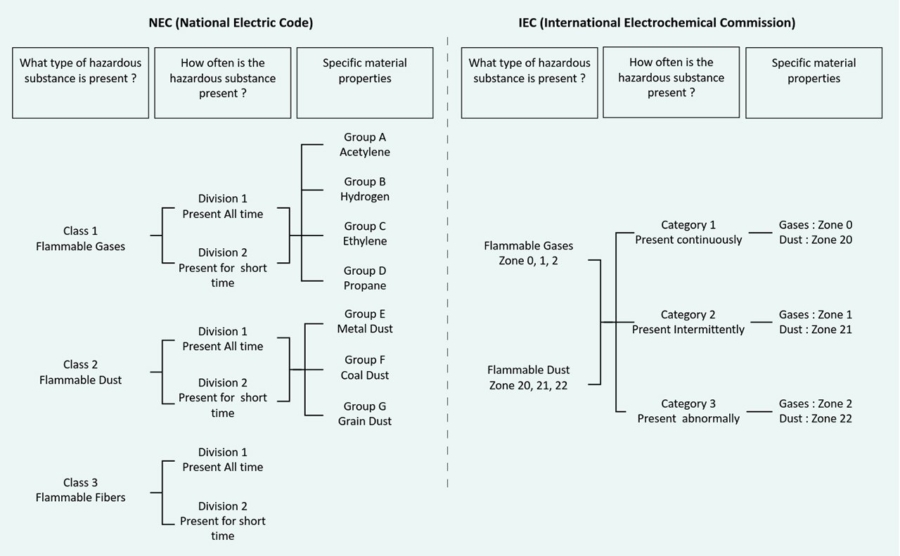

Selon l'OSHA, le NEC définit les emplacements dangereux comme les zones où des risques d'incendie ou d'explosion peuvent exister en raison de la présence de gaz ou de vapeurs inflammables, de liquides inflammables, de poussières combustibles ou de fibres ou limailles inflammables.

La NEC classe les emplacements dangereux en trois catégories : le type, l'état et la nature.

CEI (Commission électrochimique internationale)

La CEI définit les gaz et les vapeurs inflammables, puis les poussières inflammables. Chacun de ces types de gaz et de vapeurs est réparti en trois zones différentes et chaque zone nécessite un équipement conçu pour la catégorie I, II ou III.

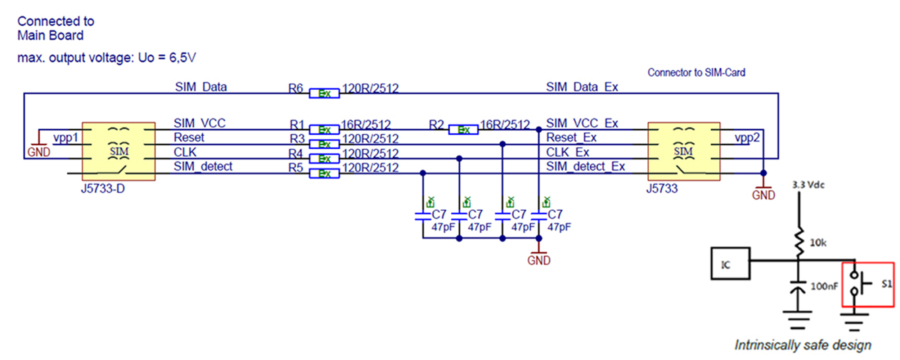

Conception schématique de la sécurité intrinsèque

Dans un souci de sécurité et de conformité maximales, la conception du schéma du système électronique doit garantir que, quelles que soient les conditions de défaillance, la température n'atteindra jamais des niveaux susceptibles d'enflammer des gaz explosifs. Chez nous, notre équipe d'ingénieurs experts est spécialisée dans la conception de schémas de sécurité intrinsèque spécifiquement adaptés à notre gamme de produits antidéflagrants.

Dispositif anti-étincelles

La sécurité intrinsèque est une protection essentielle contre l'inflammation des atmosphères dangereuses, telles que les gaz ou les poussières explosifs. Cette approche globale de la sécurité consiste à n'autoriser que de faibles tensions et courants à pénétrer dans la zone dangereuse, tout en veillant à ce qu'aucun stockage d'énergie significatif ne soit possible.

Processus d'empotage sans air

L'enrobage est une procédure essentielle qui consiste à remplir l'ensemble d'un assemblage électronique d'un composé solide ou gélatineux, offrant une résistance aux chocs, aux vibrations et une protection contre l'humidité et les agents corrosifs. En employant cette technique avancée, Winmate s'assure que votre substrat électronique reste résistant même dans des environnements difficiles, sans dommages potentiels causés par des vibrations ou d'autres conditions défavorables.

Sécurité et normes ATEX

Les plates-formes pétrolières et les pipelines éloignés comptent parmi les environnements de travail les plus périlleux et les plus exigeants au monde. Lorsque l'on recherche des appareils électroniques pour soutenir les opérations dans de tels environnements, il devient impératif que ces appareils répondent à trois exigences essentielles :

- Assurer une surveillance avancée du système, même dans les conditions les plus difficiles.

- Identifier et suivre avec précision les actifs et communiquer des données à partir de sites distants.

- Les conditions étant risquées pour le personnel et l'équipement, une surveillance fiable et précise est essentielle pour assurer la sécurité des opérations.

En outre, les ordinateurs installés sur ces lieux de travail doivent également conserver des données détaillées sur, par exemple, l'exploration pétrolière et le transport. Pour répondre aux exigences de sécurité, Winmate propose des solutions certifiées ATEX et Classe 1 Division 2 (CID2) pour maintenir des opérations sûres et collecter des données détaillées et sensibles sur les plates-formes et les pipelines éloignés.

Dans l'industrie de l'exploration et de la production pétrolières, les processus en amont exigent des interfaces homme-machine (IHM) sophistiquées et rationalisées, conçues pour faire face à des conditions dangereuses. Ces IHM remplissent des fonctions cruciales telles que la mesure pendant le forage (MWD), les opérations de diagraphie, les fonctions de fond de puits, le contrôle du couple et le forage directionnel. Cependant, les progrès de la technologie de traitement des risques permettent désormais aux concepteurs et aux opérateurs d'accéder à des données vitales sur les performances et la gestion de l'équipement, même dans des conditions d'exploitation difficiles.

Pour assurer la continuité des opérations, les entreprises se tournent de plus en plus vers des ordinateurs et des écrans légers et élégants. Ces dispositifs peuvent être facilement installés pour un contrôle supplémentaire, à proximité des machines de grande taille et des sites de forage. En adoptant ces IHM modernes, les opérations d'exploration et de production pétrolières gagnent en efficacité, en sécurité et en fiabilité, ce qui propulse l'industrie vers l'avant.

Améliorer la sécurité et l'efficacité dans l'industrie pétrolière : IHM dangereuses et ordinateurs robustes

L'industrie pétrolière englobe une large gamme de services, notamment la distribution, le stockage, le mélange, la gestion des stocks et l'injection d'additifs, afin de répondre aux besoins des utilisateurs finaux. À l'instar des technologies dangereuses utilisées dans les processus en amont, les opérations du secteur intermédiaire s'appuient sur les mêmes ordinateurs robustes. Ces appareils robustes surveillent efficacement les performances et contrôlent la technologie de traitement pour diverses opérations, y compris dans des environnements difficiles tels que les navires-citernes, les pipelines et les installations de stockage.

Un exemple notable de la valeur des ordinateurs entièrement robustes est leur application à la surveillance et à la gestion des flux de carburant dans le secteur intermédiaire. Ces technologies fiables facilitent l'accès aux mesures de débit et aux données sur les performances des pipelines, ce qui permet aux opérateurs de détecter rapidement les problèmes critiques, tels que les fuites, et d'y réagir, garantissant ainsi l'efficacité et la sécurité.

Dans le secteur du raffinage du pétrole, la sécurité de certains lieux est établie par des organismes de classification des lieux dangereux. L'Amérique du Nord emploie l'organisme de distinction NFPA, tandis que l'Europe adhère à la directive IECEX ATEX. Ces organismes définissent les paramètres et garantissent des pratiques d'installation et d'exploitation sûres, minimisant ainsi les risques électriques.

Dans l'industrie pétrolière et gazière, le choix des catégories les plus appropriées pour les IHM dangereuses est d'une importance capitale. Pour les opérations de routine où des concentrations de gaz ou de vapeurs combustibles peuvent être présentes, l'ordinateur dangereux doit être testé et certifié pour les environnements de la zone 1 de l'IECEX ou de la classe I, division 1.

Dans le secteur intermédiaire comme dans le secteur complexe, les calculateurs de risques jouent un rôle crucial dans le maintien des opérations sans compromettre la sécurité. Ces dispositifs robustes sont essentiels pour prévenir les pannes et les explosions potentielles, garantissant ainsi des opérations continues et efficaces dans l'ensemble de l'industrie. Faites confiance à nos IHM fiables pour respecter les normes de sécurité et améliorer la productivité de vos opérations pétrolières et gazières.

Le marché du pétrole et du carburant exige une technologie moderne et un câblage électrique exclusif, ainsi que des pièces d'alimentation qui réduisent les pannes électriques ou même les explosions afin de protéger les personnes et les équipements. Ce style spécifique à l'industrie pour l'établissement de la source permet aux PPC non sécurisés de travailler efficacement et correctement dans des régions où il peut y avoir des combustibles, de la saleté ou même des vapeurs d'eau. Pour l'industrie pétrolière et gazière, les classifications les plus pertinentes pour les IHM dangereuses sont les suivantes :

Pour les opérations régulières où des concentrations inflammables de gaz ou de vapeurs inflammables sont typiquement présentes.

Système de gestion de la qualité

Winmate l'usine est certifiée UL et CSA avec un système de gestion de la qualité.

Certifié UL et CSA

Essais et certifications des produits

Pour répondre aux exigences de sécurité, Winmate propose des solutions certifiées ATEX et Classe 1 Division 2 (CID2) pour maintenir la sécurité des opérations et collecter des données détaillées et sensibles sur les plates-formes de forage et les pipelines éloignés.

Pour la classification des équipements, Winmate utilise généralement le code électrique national nord-américain (NEC) et la directive européenne ATEX.

Sécurité et normes

| NEC (National Electric Code) |

Selon l'OSHA, le NEC définit les emplacements dangereux comme les zones où des risques d'incendie ou d'explosion peuvent exister en raison de la présence de gaz ou de vapeurs inflammables, de liquides inflammables, de poussières combustibles ou de fibres ou de poussières inflammables. La NEC classe les emplacements dangereux en trois catégories : le type, l'état et la nature. |

| LA CEI (Commission électrochimique internationale) |

La CEI définit les gaz et les vapeurs inflammables, puis les poussières inflammables. Chacun de ces types est réparti en trois zones différentes, et chaque zone requiert des équipements construits pour la catégorie I, II ou III. |

Winmate Possède une expertise avancée dans la fabrication et le développement de processeurs de données antidéflagrants.

Environnement d'exploitation extrême

Les ordinateurs durcis excellent dans la fourniture de capacités avancées de surveillance des systèmes, même dans les conditions les plus exigeantes. Conçus pour fonctionner dans des environnements difficiles, ces appareils sont équipés pour résister à des atmosphères potentiellement explosives, à des variations de température extrêmes et à l'exposition à l'eau et à la pluie. Faites confiance à la durabilité et aux performances des ordinateurs robustes pour obtenir des performances optimales dans des conditions d'utilisation difficiles.

Lieux éloignés

Les ordinateurs portables et les tablettes PC robustes jouent un rôle essentiel dans l'identification et le suivi précis des actifs, tout en facilitant la surveillance des données en temps réel et la communication à partir de sites distants. Ces appareils robustes garantissent un transfert de données sans faille, permettant une gestion efficace des actifs et une communication opportune, même dans des environnements difficiles.

Réglementations environnementales

Tous les postes de travail destinés aux applications pétrolières et gazières doivent satisfaire aux exigences les plus strictes en matière de certification et d'inspection.

Qu'est-ce qu'un ordinateur durci de classe ATEX ?

Les plates-formes pétrolières et les pipelines éloignés posent des défis considérables, car ils font partie des environnements de travail les plus dangereux au monde. Les ordinateurs robustes de Winmate sont spécialement conçus pour exceller dans ces environnements exigeants, que ce soit dans une raffinerie de pétrole ou sur une plate-forme de forage. Ces ordinateurs sont équipés des certifications ATEX Zone 2 et Classe 1 Division 2 (C1D2), ce qui garantit une sécurité et une conformité optimales.

Winmate l'entreprise propose des ordinateurs de bord, des processeurs intégrés et des écrans industriels certifiés ATEX Zone 2 et Classe 1 Division 2 (C1D2 ), conçus pour la collecte de données à distance, la visualisation et le contrôle des processus. Grâce à ces technologies sûres et fiables, les raffineries de pétrole peuvent améliorer leur productivité, leur sécurité et leur efficacité globale. En contrôlant efficacement les processus, les entreprises peuvent réduire leurs coûts d'exploitation et maximiser leurs bénéfices.

Nos solutions informatiques ont été déployées avec succès dans des applications de raffinage et de pétrochimie, aidant de nombreuses entreprises à améliorer leur productivité, leur sécurité et leur efficacité.

Ordinateurs robustes certifiés ATEX pour les environnements dangereux

Les ordinateurs robustes certifiés ATEX sont conçus pour résister aux conditions les plus extrêmes rencontrées dans les environnements dangereux, notamment les raffineries de pétrole, les usines chimiques et les exploitations minières. Ces appareils robustes sont spécialement conçus pour fonctionner de manière fiable dans des environnements difficiles, offrant une résistance exceptionnelle à la poussière, à l'eau, aux chocs et à d'autres contaminants.

Voici quelques-uns des principaux avantages liés à l'utilisation d'ordinateurs robustes certifiés ATEX dans des environnements dangereux.

Dans les environnements dangereux, l'importance de la fiabilité ne peut être surestimée, car les temps d'arrêt peuvent s'avérer coûteux et dangereux. Les ordinateurs durcis certifiés ATEX sont équipés de composants de premier ordre qui leur permettent de résister facilement aux chocs et aux vibrations, garantissant ainsi leur fonctionnement ininterrompu dans les conditions les plus exigeantes. Faites confiance aux performances inégalées des ordinateurs durcis certifiés ATEX pour maintenir des opérations continues et sécurisées, même dans les environnements les plus difficiles.

Dans les environnements dangereux, les ordinateurs robustes certifiés ATEX jouent un rôle essentiel dans l'amélioration de la productivité. Ces appareils avancés facilitent la collecte de données à distance, la visualisation et le contrôle des processus, ce qui permet aux opérateurs de surveiller et de gérer les processus critiques à distance. En permettant de telles opérations en continu, le risque d'accidents et de temps d'arrêt est considérablement réduit, tandis que l'efficacité globale est améliorée.

En outre, les ordinateurs robustes certifiés ATEX sont méticuleusement conçus pour répondre aux exigences réglementaires rigoureuses en matière d'environnements dangereux. Ces appareils sont conformes aux normes ATEX, ce qui garantit une conformité totale avec les réglementations relatives à l'utilisation dans les zones dangereuses. En intégrant des ordinateurs robustes certifiés ATEX dans vos opérations, vous avez l'assurance que vos pratiques sont conformes aux exigences réglementaires, ce qui réduit le risque d'amendes ou de pénalités potentielles. Donnez la priorité à la sécurité et à la conformité avec nos ordinateurs durcis certifiés ATEX pour un environnement de travail sûr et efficace dans les zones dangereuses.

Les ordinateurs robustes certifiés ATEX sont polyvalents et peuvent être utilisés dans un large éventail d'environnements dangereux. Ces appareils durables peuvent être utilisés en toute transparence dans diverses industries, telles que les raffineries de pétrole, les usines chimiques, les exploitations minières, les usines pharmaceutiques, les installations de production d'énergie, les plateformes offshore, les plates-formes de forage, les usines de traitement du gaz et les installations de traitement des déchets dangereux.

Il ne s'agit là que de quelques exemples, mais la polyvalence et les caractéristiques de sécurité des Panel PC certifiés ATEX et autres ordinateurs robustes s'avèrent indispensables pour les personnes travaillant dans des environnements dangereux. Ces appareils avancés offrent un niveau inégalé de sécurité, de durabilité, de fiabilité et de productivité, tout en garantissant la conformité aux exigences réglementaires. Grâce à leurs composants spécialisés et à leurs certifications, les ordinateurs robustes certifiés ATEX constituent le choix optimal pour toute personne souhaitant travailler en toute sécurité dans des atmosphères explosives.

Selon la loi et la législation en vigueur dans tous les pays du monde, les équipements électriques doivent respecter des normes de sécurité strictes pour fonctionner dans des environnements potentiellement inflammables ou explosifs. Ces zones dangereuses peuvent être constituées de gaz ou de vapeurs inflammables, de liquides inflammables, de poussières combustibles ou de fibres inflammables. Les opérations et les installations de production de pétrole et de gaz sont souvent confrontées à ces risques et dangers.

Étant donné que des substances inflammables ou explosives peuvent être présentes en quantités variables à tout moment, il est essentiel de garantir la protection contre les incendies et les explosions. C'est pourquoi les certifications de sécurité sont obligatoires pour tous les équipements électriques utilisés dans ces opérations. Le respect de ces réglementations vitales garantit une sécurité maximale dans les environnements de travail dangereux, réduisant le risque d'accidents potentiels et garantissant la sécurité des opérations dans l'industrie pétrolière et gazière.

Pour une explication plus approfondie des certifications ATEX Zone 2 Classe 1/Div 2

Applications Possibles

Les PC à écran tactile certifiés ATEX et Classe 1 Division 2 sont conçus pour être utilisés dans des environnements potentiellement dangereux où des gaz, des vapeurs ou des poussières explosives peuvent être présents. En raison de leur robustesse et de leur sécurité intrinsèque, ils trouvent des applications dans diverses industries afin de garantir la sécurité et un fonctionnement fiable. Voici quelques exemples d'applications possibles :

- Industrie du pétrole et du gaz : Les Panel PC certifiés ATEX et Classe 1 Division 2 peuvent être utilisés dans les plates-formes de forage, les raffineries et les usines pétrochimiques pour surveiller les processus et contrôler les équipements dans des atmosphères potentiellement explosives.

- Traitement chimique : Ces Panel PC peuvent être utilisés dans les usines chimiques où des substances volatiles sont manipulées afin de faciliter la surveillance et le contrôle des processus.

- Exploitation minière : Dans les mines souterraines ou dans les endroits où il y a des poussières combustibles, les PC Panel peuvent être utilisés pour la visualisation des données, la surveillance des équipements et l'automatisation.

- Fabrication pharmaceutique : Dans les installations pharmaceutiques qui manipulent des matières inflammables, ces Panel PC certifiés peuvent assurer un contrôle précis des processus et la conformité aux réglementations.

- Industrie des peintures et des revêtements : Dans les secteurs où des solvants inflammables sont utilisés, les Panel PC peuvent être utilisés pour le contrôle de la qualité, la gestion des recettes et la surveillance de la production.

- Traitement des aliments et des boissons : Les Panel PC certifiés ATEX et Classe 1 Division 2 peuvent être utilisés dans les usines de transformation des aliments pour contrôler les équipements et surveiller les processus de production.

- Installations de traitement des déchets : Ces Panel PC peuvent être utilisés pour surveiller et contrôler les équipements dans les usines de traitement des déchets, où des gaz dangereux peuvent être présents.

- Industrie aérospatiale : Dans des environnements tels que les hangars d'aviation où des matériaux inflammables peuvent être présents, les Panel PC peuvent être utilisés pour des tâches de maintenance et de surveillance.

- Transport et logistique : Dans les environnements de stockage ou de transport potentiellement dangereux, ces Panel PC peuvent être utilisés à des fins de suivi et de surveillance.

- Offshore et marine : Les Panel PC certifiés ATEX et Classe 1 Division 2 peuvent être installés sur des plates-formes offshore, des navires et des bateaux où il existe un risque d'atmosphères explosives.

Il ne s'agit là que de quelques exemples, mais la polyvalence et les caractéristiques de sécurité des Panel PC certifiés ATEX et d'autres ordinateurs robustes s'avèrent indispensables pour les personnes travaillant dans des environnements dangereux. Ces appareils avancés offrent un niveau inégalé de sécurité, de durabilité, de fiabilité et de productivité, tout en garantissant la conformité aux exigences réglementaires. Grâce à leurs composants spécialisés et à leurs certifications, les ordinateurs robustes certifiés ATEX constituent le choix optimal pour tous ceux qui souhaitent travailler en toute sécurité dans des atmosphères explosives.

Selon la loi et la législation en vigueur dans tous les pays du monde, les équipements électriques doivent respecter des normes de sécurité strictes pour fonctionner dans des environnements potentiellement inflammables ou explosifs. Ces zones dangereuses peuvent être constituées de gaz ou de vapeurs inflammables, de liquides inflammables, de poussières combustibles ou de fibres inflammables. Les opérations et les installations de production de pétrole et de gaz sont souvent confrontées à ces risques et dangers.

Étant donné que des substances inflammables ou explosives peuvent être présentes en quantités variables à tout moment, il est essentiel de garantir la protection contre les incendies et les explosions. C'est pourquoi les certifications de sécurité sont obligatoires pour tous les équipements électriques utilisés dans ces opérations. Le respect de ces réglementations vitales garantit une sécurité maximale dans les environnements de travail dangereux, réduisant le risque d'accidents potentiels et garantissant la sécurité des opérations dans l'industrie pétrolière et gazière.

Pour une explication plus approfondie des certifications ATEX Zone 2 Classe 1/Div 2

Winmate Les solutions antidéflagrantes comprennent désormais les PC à panneau de conception modulaire de la série M (12,1" / 15" / 17" / 19" / 21,5" / 23,8" ).

Élargissez les capacités de votre Panel PC grâce à une conception modulaire

Le Panel PC Zone 2 de la série M de Winmate est équipé d'un processeur Intel 11e génération Tiger Lake, garantissant une puissance de calcul exceptionnelle et efficace pour répondre aux exigences des environnements industriels difficiles. Ce processeur haute performance permet un multitâche transparent et un traitement rapide des données, donnant aux opérateurs les moyens de travailler avec rapidité et précision.

Le Panel PC série M se distingue également par son écran plat caractéristique, doté d'un design bord à bord qui allie harmonieusement l'esthétique et la fonctionnalité. De plus, le boîtier en aluminium du panneau subit un traitement anticorrosion, garantissant une durabilité à long terme, même dans les conditions d'utilisation les plus difficiles.

Etanchéité supérieure avec protection frontale IP65 contre la poussière et l'eau

Le Panel PC Zone 2 de la série M de Winmate est conçu pour relever les défis des environnements dangereux, offrant une étanchéité supérieure avec une protection frontale IP65 contre la poussière et l'eau. Cette protection robuste garantit un fonctionnement fiable et minimise le risque de dommages causés par les facteurs environnementaux. Au-delà de sa résilience et de sa fonctionnalité, le Panel PC Zone 2 de la série M de Winmate offre des options de connectivité flexibles.

Prenant en charge une large gamme d'entrées 9-29 V DC, il s'adapte facilement à différents scénarios d'alimentation. L'emplacement pour baie SSD de 2,5″, rapide et facilement amovible, assure une gestion efficace du stockage et du transfert de données. En outre, le Panel PC prend en charge les cartes PCIe x4, élargissant ainsi ses capacités pour répondre aux exigences d'applications spécifiques. Certifié pour les emplacements dangereux

Le Panel PC Winmate M Series Zone 2 est certifié Classe 1, Division 2 et IECEx, ce qui garantit le respect des normes de sécurité pour les applications en zone dangereuse. Grâce à ces certifications, les opérateurs peuvent travailler dans des environnements potentiellement explosifs en toute sérénité, sachant que le Panel PC répond à des réglementations de sécurité strictes. Faites confiance au Panel PC Zone 2 de la série M de Winmate pour des opérations sûres et fiables dans des environnements dangereux.

La série M est disponible en plusieurs tailles : 12. 1", 15", 17", 19″, 21.5"et 23.8".

Caractéristiques Principales

- Intel 11ème génération Tiger Lake UP3 Core CPU HMI Panel PC

- Écran d'affichage véritablement plat avec conception bord à bord

- Boîtier en aluminium traité contre la corrosion

- Etanchéité supérieure avec protection frontale IP65 contre la poussière et l'eau

- Écran tactile capacitif projeté (PCAP)

- Conception sans ventilateur, Panel PC C1D2 HMI

- Prise en charge d'une large gamme d'entrées 9-29 V DC

- Fente amovible rapide et facile pour SSD de 2,5 pouces

- Prise en charge de la carte PCIe x4

- Certifié C1D2 et IECEx, conforme au grade ATEX zone 2