En este artículo:

- El cliente

- Control y supervisión racionalizados de la máquina:

- Cambios y configuración simplificados:

- Detección de fallos y resolución de problemas mejoradas:

- Formación y apoyo a los operadores:

- Recogida y análisis de datos:

- Las exigencias de la aplicación

- La solución

- Configuraciones del sistema GOT818W-511-C-DC

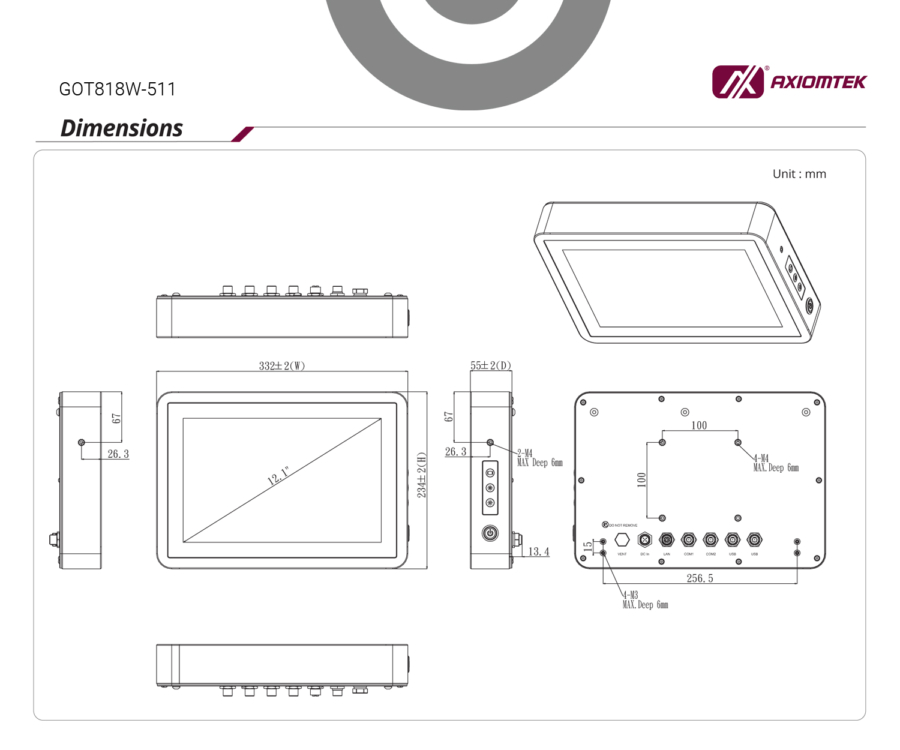

- Dibujos técnicos - GOT818W-511-C-DC

El cliente

En el panorama industrial actual, en rápida evolución, la automatización ha revolucionado varios sectores, incluidos el envasado y la fabricación. Las máquinas de envasado automatizadas desempeñan un papel fundamental en la transformación de los procesos de producción, aumentando la eficiencia, minimizando los errores e impulsando la productividad. Sin embargo, es la integración de una interfaz hombre-máquina (HMI) lo que lleva estas ventajas a cotas sin precedentes.

El cliente quería mejorar la productividad de los operarios y acelerar la producción de su máquina de envasado automatizada.

Las interfaces hombre-máquina (HMI) suelen ser la piedra angular de una comunicación y un control perfectos entre los operarios y las máquinas de envasado automatizadas. Al tender un puente entre las personas y las máquinas, las HMI optimizan la eficacia operativa y ofrecen una experiencia de usuario superior:

Control y supervisión racionalizados de la máquina:

Una HMI (interfaz hombre-máquina) actúa como una interfaz intuitiva y fácil de usar que permite a los operarios controlar y supervisar eficazmente las máquinas de envasado automatizadas. Con pantallas gráficas avanzadas, pantallas táctiles y controles interactivos, los operarios pueden gestionar sin problemas todo el proceso de envasado con facilidad.

Las HMI proporcionan visibilidad en tiempo real de las variables críticas que impulsan la eficacia de las operaciones de envasado. Al ofrecer acceso instantáneo al estado de la máquina, los índices de producción, las alertas de error y los diagnósticos, los operarios pueden tomar decisiones informadas con rapidez. Esta accesibilidad a información vital permite optimizar los programas de producción, reducir los tiempos de inactividad y aumentar el rendimiento.

Cambios y configuración simplificados:

Las máquinas de envasado automatizadas a menudo requieren ajustes para adaptarse a diferentes productos, tamaños de envase o diseños de etiquetas. Tradicionalmente, los cambios se reconfiguraban manualmente, lo que provocaba tiempos de inactividad prolongados y un mayor riesgo de errores. Sin embargo, con la integración de HMI, los cambios se convierten en un proceso fluido y eficaz.

Las HMI permiten a los operarios agilizar los cambios de formato mediante el acceso a recetas preconfiguradas o la utilización de interfaces gráficas intuitivas. Esto permite a los operarios configurar rápidamente la máquina para un nuevo producto sin necesidad de realizar grandes ajustes manuales. Como resultado, se ahorra un tiempo valioso y se reduce significativamente la posibilidad de errores asociados a la configuración manual.

Al simplificar el proceso de cambio, las HMI garantizan la coherencia y la calidad en todo el proceso de producción. Los operarios pueden confiar en recetas preconfiguradas o interfaces gráficas intuitivas para garantizar unos ajustes exactos y precisos para cada nuevo producto. Así se minimiza el riesgo de errores, se mantiene la coherencia en el envasado y se mantienen los estándares de calidad deseados.

Detección de fallos y resolución de problemas mejoradas:

En cualquier entorno de fabricación, los fallos o averías imprevistos pueden tener un impacto significativo en la productividad. Sin embargo, los HMI desempeñan un papel fundamental en la rápida detección y diagnóstico de estos problemas, garantizando una interrupción mínima de las operaciones.

Los HMI utilizan sistemas de supervisión inteligentes para identificar anomalías, irregularidades o desviaciones en el rendimiento de las máquinas. Al analizar constantemente los datos en tiempo real, los HMI pueden detectar rápidamente posibles fallos y alertar a los operarios para que tomen medidas inmediatas. Estas alertas en tiempo real y la información de diagnóstico detallada permiten a los operarios solucionar los problemas con prontitud, lo que reduce el tiempo de inactividad y minimiza las pérdidas de producción.

Además, la naturaleza intuitiva de las HMI facilita la rápida identificación de las causas de los fallos. Los operarios pueden navegar por la interfaz HMI para acceder a datos completos y a información de diagnóstico, lo que les permite localizar el origen del problema con eficacia. Esta rápida identificación conduce a una resolución más rápida y a la aplicación de medidas preventivas para evitar problemas similares en el futuro.

Formación y apoyo a los operadores:

La integración de HMI en máquinas de envasado automatizadas desempeña un papel crucial a la hora de simplificar la formación de los operarios y reducir la curva de aprendizaje. Las interfaces gráficas intuitivas, complementadas con instrucciones paso a paso, permiten a los nuevos operarios comprender rápidamente las funcionalidades de la máquina, las operaciones y las técnicas de resolución de problemas.

Las HMI ofrecen toda una gama de recursos de formación para facilitar el aprendizaje de los operarios. En la interfaz HMI pueden incorporarse manuales de usuario completos, tutoriales en vídeo y sistemas de ayuda contextual, que dotan a los operarios de los conocimientos necesarios para manejar la maquinaria con eficacia. Estos recursos ofrecen una orientación accesible y completa, lo que permite a los operarios adquirir destreza en un periodo de tiempo más corto.

Al minimizar la dependencia de conocimientos técnicos especializados, las HMI aumentan la flexibilidad de la mano de obra. Los operarios pueden adaptarse rápidamente a nuevas máquinas y procesos, lo que reduce la necesidad de una formación exhaustiva o de contratar personal especializado. Esta flexibilidad no sólo ahorra tiempo y recursos, sino que también reduce el riesgo de errores causados por factores humanos.

Recogida y análisis de datos:

En la era de la Industria 4.0 y la toma de decisiones basada en datos, los HMI sirven como puerta de entrada para recopilar y analizar valiosos datos de producción en máquinas de envasado automatizadas. Al integrarse a la perfección con los sistemas de automatización subyacentes, los HMI recopilan datos sobre el rendimiento de la máquina, los índices de producción, los tiempos de inactividad y las métricas de calidad.

Estos datos pueden visualizarse en tiempo real, lo que proporciona a los operarios y fabricantes una visión instantánea de los procesos de producción. Además, los datos pueden exportarse para su posterior análisis, lo que permite a los fabricantes profundizar en las métricas de rendimiento e identificar áreas de mejora.

Aprovechando esta información, los fabricantes pueden identificar cuellos de botella, optimizar procesos e implantar iniciativas de mejora continua. La visualización de datos en tiempo real permite tomar decisiones con rapidez, lo que permite a los operarios y a la dirección tomar medidas proactivas para mejorar la eficiencia y la productividad.

Además, las HMI permiten la integración de análisis avanzados y algoritmos de aprendizaje automático. Al analizar los datos recopilados, estas tecnologías pueden facilitar el mantenimiento predictivo, identificando posibles problemas antes de que se produzcan. Este enfoque proactivo minimiza el tiempo de inactividad y optimiza los programas de mantenimiento, lo que se traduce en un ahorro de costes y una mayor eficiencia operativa.

La integración de la tecnología de interfaz hombre-máquina en las máquinas de envasado automatizadas ha revolucionado la industria manufacturera. Las interfaces hombre-máquina tienden un puente entre los operarios y las máquinas, lo que permite agilizar el control, supervisar en tiempo real, simplificar los cambios y solucionar los problemas con eficacia. Al dotar a los operarios de interfaces intuitivas, las HMI maximizan la productividad, reducen los errores y optimizan la eficacia general. A medida que la tecnología siga avanzando, el potencial de las HMI en las máquinas de envasado automatizadas no hará sino crecer, impulsando nuevos avances y revolucionando el sector.

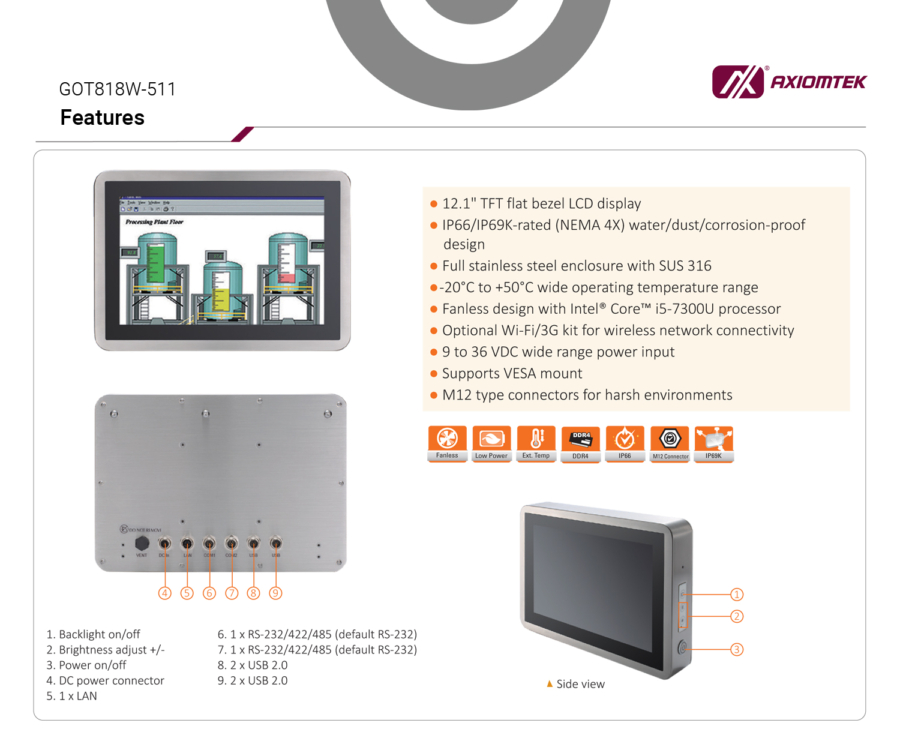

Las exigencias de la aplicación

Cuando el cliente quiso mejorar la productividad de los operarios y acelerar la producción de su máquina de envasado automatizada, recurrió a una solución de PC táctil industrial personalizada. Esta solución a medida garantiza un rendimiento y una durabilidad óptimos para satisfacer las necesidades específicas del entorno industrial.

El requisito clave para el PC táctil era una robusta carcasa de acero inoxidable IP55. Esto garantiza la protección contra el polvo, el agua y otros factores ambientales, protegiendo el PC de posibles daños. La construcción en acero inoxidable también proporciona durabilidad, lo que lo hace adecuado para las duras condiciones que suelen darse en los entornos de fabricación.

Además de la robusta carcasa, el PC táctil está equipado con conectores de tipo M12 para el conector de alimentación y el puerto LAN. Estos conectores están diseñados específicamente para soportar las vibraciones generadas por la máquina, lo que garantiza una conectividad estable y fiable incluso en condiciones de funcionamiento exigentes.

Requisitos principales

18.pantalla capacitiva multitáctil proyectada de 5 pulgadas

Carcasa de acero inoxidable IP55 y 316

Diseño de panel plano y sin ventilador

Conector de alimentación M12

LAN M12 GbE

Admite conectividad inalámbrica

Admite montaje VESA

El robusto PC de panel táctil permite controlar y supervisar en tiempo real la producción automatizada.

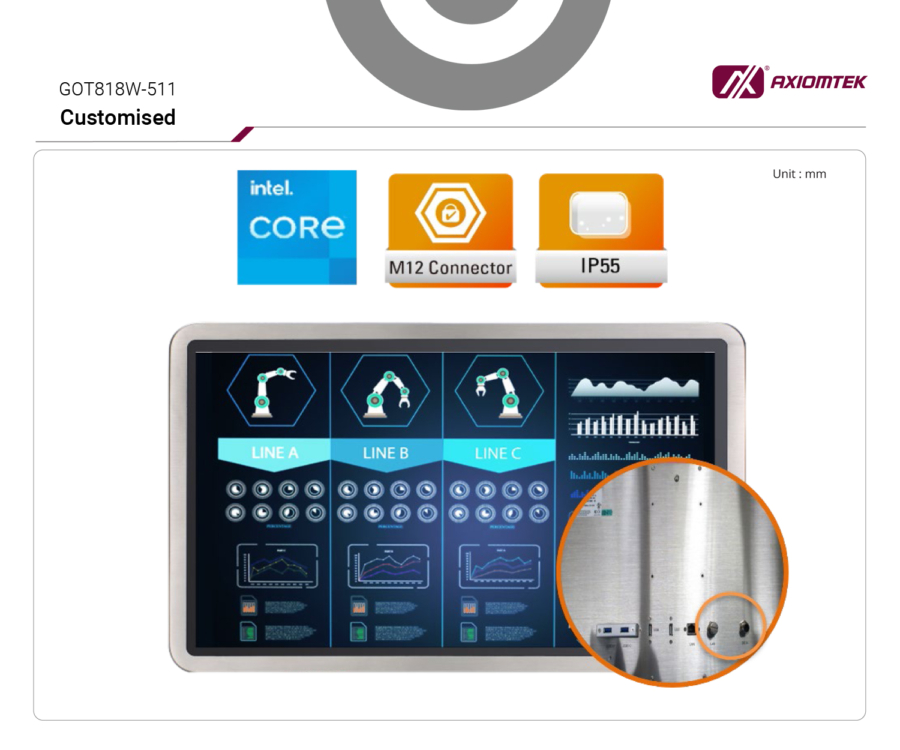

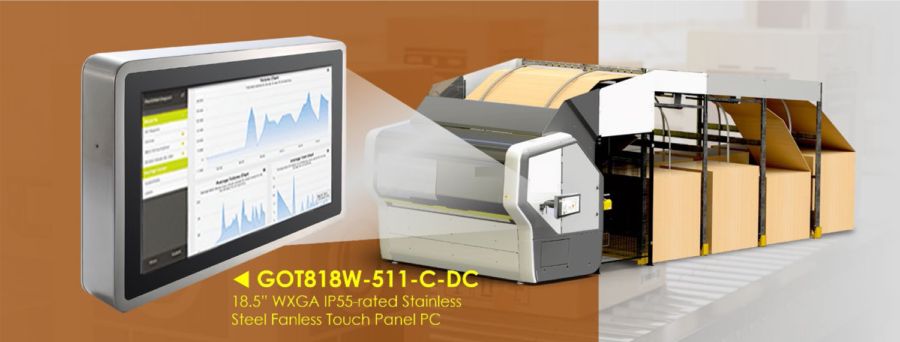

La solución

Axiomtek's GOT818W-511-C-DC se propuso con un PC de panel táctil sin ventilador de acero inoxidable de 18,5 pulgadas personalizado, el GOT818W-511-C-DC, que incorpora el procesador Intel® Core™ i5 de alto rendimiento. Además de la clasificación IP55, el conector de alimentación y uno de los puertos LAN GbE se mejoraron a tipo M12 para aumentar la estanqueidad y la resistencia a las vibraciones. El GOT818W-511-C-DC está diseñado para soportar entornos industriales adversos.

El PC con panel táctil permite producir cajas de cualquier tamaño.

Embalaje inteligente bajo demanda

El cliente ha integrado el GOT818W-511-C-DC en su maquinaria de envasado bajo demanda mediante un soporte VESA para una visualización instantánea en la producción. Con la ayuda del software hecho a medida, se pueden producir cajas RSC para productos de cualquier tamaño con sólo unos clics, y el progreso y la programación se pueden supervisar en cualquier momento. La durabilidad y el ciclo de vida prolongado del PC con panel táctil reducen los costes para los clientes, al tiempo que optimizan el flujo de trabajo, lo que se traduce en un aumento previsto de los beneficios.

La solución de embalaje a la carta ahorra materiales para ser respetuosa con el medio ambiente y la caja del tamaño adecuado minimiza el vacío para reducir los daños a la mercancía durante el transporte y también ahorra costes de envío. Al automatizarse la producción, también se reducen los costes de mano de obra. La implantación de la solución se traduce en mayores beneficios para los usuarios finales.

Configuraciones del sistema GOT818W-511-C-DC

Procesador Intel® Core™ i5 de alto rendimiento

Una ranura DDR4-2133 de 260 pines, hasta 8 GB

Carcasa de acero inoxidable 316 e IP55

Una unidad SSD SATA de 2,5", hasta 64 GB

Conector de alimentación M12 (9 a 36 VCC)

LAN M12 GbE

Dos puertos RS-232/422/485

Dos puertos USB 2.0

Dos puertos USB 3.0

Dibujos técnicos - GOT818W-511-C-DC