En este artículo:

Guía de ingeniería de sistemas de purga y presurización

Assured Systems tienen años de experiencia en aplicaciones que requieren purga y presurización. Conozca y comprenda mejor esta tecnología.

La necesidad de colocar equipos de uso general en ubicaciones peligrosas (clasificadas) no es nueva, pero en las tres últimas décadas se ha intensificado drásticamente. Esto se debe principalmente a los siguientes hechos

- Los equipos de control, medición y registro de procesos, que antes eran principalmente neumáticos, ahora son principalmente equipos electrónicos de uso general.

- Los motores y conmutadores utilizan ahora accesorios electrónicos para satisfacer las necesidades de control de posición, velocidad o proceso y de eficiencia energética, lo que a menudo hace que los equipos no sean adecuados para su uso en ubicaciones peligrosas.

- Los equipos de nuevo desarrollo, como manipuladores robóticos, CNC, sistemas de pesaje/conteo y llenado por lotes, analizadores, controladores programables y estaciones de trabajo CRT, se están imponiendo rápidamente en el entorno de trabajo industrial.

Aunque la demanda de estos nuevos dispositivos sigue creciendo, la mayoría de ellos no pueden instalarse de forma económica en una ubicación peligrosa utilizando únicamente carcasas a prueba de explosiones o barreras de seguridad intrínseca. La mayoría de los equipos electrónicos modernos son caros y delicados. Por este motivo, requieren una protección ambiental que no pueden proporcionar las envolventes antideflagrantes ni las barreras de seguridad intrínseca. Por lo tanto, la necesidad de una alternativa a las envolventes antideflagrantes y las barreras de seguridad intrínseca se ha vuelto extremadamente crítica.

La alternativa es la purga y presurización. A medida que aprenda más sobre purga y presurización, se hará evidente que esta tecnología es precisamente lo que necesita. Entonces se hará evidente que esta tecnología ofrece el medio más seguro y económico de instalar equipos eléctricos en una ubicación peligrosa.

Armarios a prueba de explosiones

Estas envolventes están diseñadas para contener una explosión si un dispositivo eléctrico enciende sustancias inflamables dentro de la envolvente, evitando así la ignición de la atmósfera circundante. Estas cajas se utilizan normalmente para disyuntores, interruptores mecánicos y equipos de alta potencia. El mayor problema al que se enfrentan los usuarios finales es no apretar correctamente todos los pernos y tapas de tornillos de estas envolventes.

Ventajas

- Contención de explosiones

- Sin componentes electrónicos

- Requiere poco mantenimiento

- Sin piezas móviles

- Equipo de alta potencia

Desventajas

- No puede indicar el fallo de la capacidad de contención

- Peligro para el equipo tras explosiones

- Posibilidad de errores de instalación/mantenimiento

- El coste de la protección por pie3 aumenta con el tamaño del recinto

- Windows Son limitados

- Favorece la condensación

- Tamaños limitados

- Acceso incómodo y limitado

- Diseños voluminosos

- Provocan una acumulación de calor perjudicial

- Peso excesivo

Barreras de seguridad intrínseca

Estos dispositivos están diseñados para limitar la corriente y la tensión conducidas a través del cableado de alimentación o de señal de un dispositivo. Esta limitación impide que se produzcan cortocircuitos y arcos en los cables o en el dispositivo, evitando así la ignición de la atmósfera circundante. Suelen utilizarse para la protección de instrumentos que funcionan a niveles de potencia extremadamente bajos y son adecuados para la exposición al medio ambiente.

Ventajas

- La única protección permitida para la Zona 0

- Elimina la Posibilidad de Explosión

- No Requiere Permisos

- Requiere Poco Mantenimiento

- Sin Cables Especiales

- Ideal para Dispositivos de Baja Potencia

- Limita la Energía al Dispositivo

Desventajas

- Requiere documentación de los circuitos de S.I. y de la instalación

- Sólo puede utilizarse con dispositivos de baja potencia

Sistemas de protección de armarios

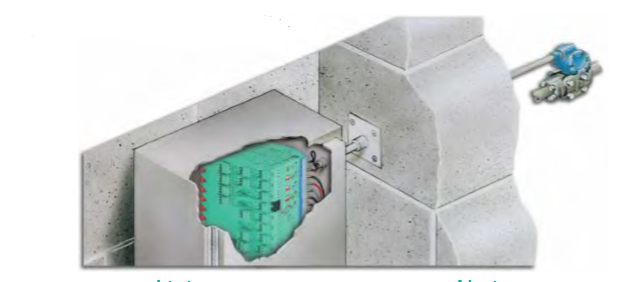

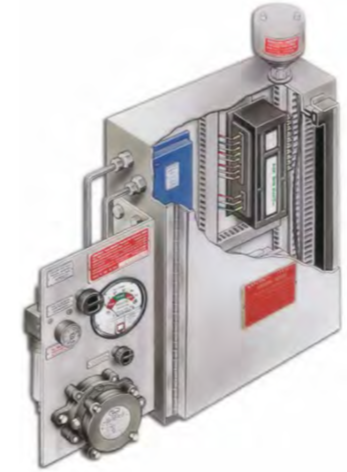

Estos sistemas están diseñados para suministrar aire limpio para instrumentos o gas inerte a uno o más recintos protegidos. Este proceso elimina los gases inflamables o evita la acumulación de polvo inflamable dentro de la(s) caja(s) protegida(s). Este método de protección no está limitado por la cantidad, configuración, requisitos de potencia o ubicación del equipo protegido. Estos sistemas se utilizan habitualmente para todas las aplicaciones relacionadas con la electrónica básica, los equipos eléctricos, los motores y los conmutadores.

Además, estos sistemas también pueden satisfacer las demandas de instrumentación montada en bastidores, pantallas de vídeo, controladores programables, ordenadores, impresoras, registradores, dispositivos de medición, analizadores de gases y equipos de calibración. Una de las mejores ventajas es el flujo lento pero continuo de gas protector, que puede utilizarse específicamente para eliminar problemas como el calor, la humedad, el polvo y la corrosión. Además, a diferencia de los armarios a prueba de explosiones, el fallo de un sistema de protección de armarios no crea un peligro inmediato.

Ventajas

- Reduce la acumulación de calor

- Inhibe la corrosión del metal

- Requiere poco mantenimiento

- Aumenta la vida útil del equipo

- No requiere armarios especiales

- Permite un acceso rápido al equipo

- Reduce la acumulación de humedad y polvo

- Reduce la clasificación dentro de la caja

- Indicación continua del estado del sistema

- Protege armarios de hasta 450 pies cúbicos

- Permite utilizar cualquier forma de armario

- El coste de protección por pie3 disminuye con el tamaño del armario

Desventajas

- Contiene piezas móviles

- Requiere suministro de aire para instrumentos

- Algunos sistemas requieren electrónica

- Requiere permisos de calor

Definición de áreas peligrosas

Las modernas refinerías y complejos de fabricación de hoy en día a menudo contienen tanto gases inflamables como polvo inflamable, lo que hace que la clasificación de áreas de División 1 y División 2 sea una tarea importante pero complicada.

Las ubicaciones peligrosas (clasificadas) son aquellas zonas de un complejo industrial donde la atmósfera contiene concentraciones inflamables de gases o vapores por fuga o concentraciones inflamables de polvo o fibras por suspensión o dispersión.

La Asociación Nacional de Protección contra Incendios (NFPA), creada en 1896, es una organización sin ánimo de lucro dedicada a las normas y códigos de seguridad contra incendios. Actualmente cuenta con más de 40.000 miembros que trabajan para determinar prácticas seguras y establecer normas para todas las áreas de la construcción comercial, industrial y residencial. Publican muchos documentos, entre ellos NFPA 70 - más conocido como el Código Eléctrico Nacional y NFPA 496 - el documento que especifica las prácticas recomendadas para la presurización y purga.

Métodos de clasificación de áreas

La NFPA establece clasificaciones de áreas utilizando tres factores. Identificados como Clases, Grupos y Divisiones, estos factores se combinan para definir las condiciones de áreas específicas.

Notas importantes: Las áreas de División 1 deben estar rodeadas por áreas de División 2.

Clasificaciones por clases

Las clases se utilizan para definir las sustancias explosivas o inflamables que están presentes en la atmósfera.

Clase I - Gases inflamables o vapor líquido.

Clase II - Polvos inflamables de metal, carbón u orgánicos.

Clase III - Materiales fibrosos inflamables.

Clasificación por grupos

Los grupos se utilizan para definir las sustancias mediante la clasificación de su naturaleza explosiva o inflamable, en relación con otras sustancias conocidas.

SUSTANCIAS TÍPICAS DE LA CLASE I

Grupo A - Acetileno

Grupo B - Hidrógeno o > 30% de hidrógeno en volumen

Grupo C - Éter etílico y etileno

Grupo D - Acetona, amoníaco, benceno y gasolina

SUSTANCIAS TÍPICAS DE LA CLASE II

Grupo E - Aluminio, magnesio y aleaciones

Grupo F - Carbón, coque y hulla

Grupo G - Harina, grano, madera, plástico y productos químicos

Clasificación por divisiones

Las divisiones se utilizan para definir el grado de peligro determinando la concentración esperada de la sustancia explosiva o inflamable en la atmósfera.

División 1 - Contiene sustancias en condiciones normales

División 2 - Contiene sustancias en condiciones anormales

Clasificación por zonas

Las zonas se utilizan para definir el grado de peligro determinando la concentración esperada de la sustancia explosiva o inflamable en la atmósfera.

Zona 0 - Contiene sustancias en condiciones normales (continuamente)

Zona 1 - Contiene sustancias en condiciones normales (intermitentemente)

Zona 2 - Contiene sustancias en condiciones anormales

Aquí encontrará un artículo técnico más detallado sobre las clasificaciones ATEX de Clase, División y Zona.

Preguntas frecuentes

¿Qué es el purgado?

La purga es el proceso de suministrar aire comprimido o gas inerte a las envolventes con el caudal y la presión adecuados para reducir el gas peligroso dentro de la envolvente a un nivel seguro. La presurización es el proceso de llevar el aire comprimido o el gas inerte dentro de una envolvente a una presión que impida la entrada de gases peligrosos o gas combustible. Tanto la purga como la presurización son necesarias en una atmósfera gaseosa de Clase I. En una atmósfera gaseosa de Clase II, sólo es necesaria la presurización. Sólo se requiere presurización en una atmósfera de polvo de Clase II.

¿Qué se utiliza para purgar/presurizar?

El gas protector más común y práctico es el aire comprimido de calidad para instrumentos que no contiene más que trazas de vapor combustible. Los gases inertes, como el nitrógeno o el argón, son aceptables. Aunque suelen ser caros y poco prácticos, pueden ser necesarios para algunas aplicaciones de análisis de gases.

¿Cuál es el requisito de presión?

La mayoría de las aplicaciones de purga requieren una presión mínima en el recinto de 0,10 pulgadas (2,5 mm) de agua. Una psi equivale a 27,7 pulgadas de agua. En algunas circunstancias, se requiere una presión mínima de 0,50 pulgadas (12,7 mm) de agua para proteger contra el polvo inflamable. Sin embargo, en todos los casos, debe mantenerse una presión más alta para crear un factor de seguridad razonable. En raras circunstancias, pueden ser necesarias presiones de envolvente de hasta 2,5 pulgadas (63,5 mm) de agua para compensar fluctuaciones repentinas de la presión atmosférica, como las que se producen cerca de plataformas de lanzamiento de misiles o de perforación en alta mar.

¿Cuánto gas de purga se utiliza?

El consumo medio de gas de protección durante la presurización a una presión de recinto de 2,5 mm (0,10 pulgadas) debe situarse entre 2,83 y 99,11 l/h (0,1 y 3,5 SCFH por pie cúbico) de volumen de recinto. Sin embargo, el uso dependerá de la integridad de la envolvente protegida y del ajuste normal de la presión. El uso también depende de la cantidad y el tamaño de las cubiertas y puertas, así como de los dispositivos que penetran en la superficie. Las formas avanzadas de protección, como la refrigeración o la dilución, pueden requerir caudales continuos de 30 a 100 SCFH (849,38 a 2831,26 l/m). La purga requiere un caudal mucho mayor que la presurización, pero sólo durante un breve periodo de tiempo.

¿Qué tipos de envolventes se pueden purgar?

Se puede purgar cualquier recinto, pero los que tienen juntas y múltiples cierres de puerta son los ideales. Por lo tanto, a falta de requisitos de construcción oficiales para armarios purgados, recomendamos armarios que cumplan o superen la clasificación NEMA 4 o NEMA 12 de la Asociación Nacional de Fabricantes Eléctricos.

¿Qué tipos de dispositivos se pueden purgar?

Prácticamente cualquier dispositivo eléctrico básico se puede purgar, si todos los componentes "vivos" o energizados se pueden aislar del entorno circundante. Los dispositivos como pulsadores, relés, temporizadores y controladores programables sólo necesitan instalarse en una carcasa sellada. Los motores sólo requieren una carcasa totalmente cerrada.

¿Cómo se puede acceder a los equipos?

Se puede acceder al equipo montado en la envolvente protegida si se sabe que la zona no es peligrosa, o si se ha desconectado toda la alimentación del equipo protegido. En otras palabras, los equipos internos deben tratarse como si estuvieran situados en una envolvente antideflagrante. Sin embargo, puede ser necesario un período de enfriamiento antes de acceder a componentes calientes, como transformadores o variadores de velocidad, que de otro modo serían inaceptables para su uso en el lugar peligroso.

Los equipos montados a través de la superficie de una envolvente protegida pueden requerir una puerta de acceso sellada si el equipo no es adecuado para la exposición a la atmósfera circundante. Los sistemas avanzados de presurización, como los sistemas de purga de intercambio rápido, pueden mantener una presión positiva, aumentando el flujo de gas protector mientras la puerta de acceso está abierta.

Normas de diseño NFPA e ISA

Normas de presurización

El Comité SP12 de la Instrument Society of America (ISA) estableció la primera norma de diseño en 1966, titulada "ISA s12.4 - Instrument Purging For Reduction Of Hazardous Area Classification"."En 1967, el Comité Técnico de Equipos Eléctricos en Atmósferas Químicas de la NFPA estableció unas prácticas recomendadas, tituladas "NFPA 496 - Recintos purgados y presurizados para equipos eléctricos" Desde entonces, la NFPA ha ampliado su documento añadiendo recomendaciones para la ventilación y dilución de los recintos.

El documento de la NFPA es la norma estadounidense para el diseño, marcado y funcionamiento de armarios y sistemas de presurización. El documento de la ISA aborda la construcción, instalación y ensayo de recintos protegidos y sistemas de presurización.

Tipos" de presurización

La NFPA y la ISA definen los "tipos" de presurización en función de la clasificación de división de una ubicación peligrosa y las clasificaciones eléctricas de los equipos protegidos. Los equipos eléctricos de uso general y los clasificados para la División 2 requieren diferentes medios de protección, dependiendo de su ubicación.

Tipo "X

Protege equipos de uso general en áreas de División 1. Este sistema reduce la clasificación dentro de los recintos protegidos de División 1 a no peligroso. Debe controlar automáticamente la alimentación eléctrica de todos los equipos protegidos.

Tipo "Y

Protege equipos clasificados para la División 2 en Áreas de División 1. Este sistema reduce la clasificación dentro de los recintos protegidos de División 1 a División 2. Todos los equipos protegidos deben estar clasificados para la División 2. No se requieren desconexiones automáticas de control de potencia, pero deben activarse alarmas visuales y/o audibles cuando se produzca una pérdida de presión.

Tipo "Z

Protege equipos de uso general en Áreas de División 2. Este sistema reduce la clasificación dentro de los recintos protegidos de División 2 a no clasificada. No se requieren desconexiones automáticas de control de energía, pero deben activarse alarmas visuales y/o audibles cuando se produce una pérdida de presión.

Métodos de purga y presurización

La NFPA y la ISA definen varias técnicas para proteger los equipos. La mayoría de los equipos sólo requieren una presurización básica en las zonas de Clase II o una purga en las zonas de Clase I. La ventilación y la dilución son métodos de protección básicos. La ventilación y la dilución son métodos avanzados de protección para equipos que producen calor o que analizan gases inflamables.

Purga de equipos comunes en áreas de Clase I

Según la definición estricta de la NFPA 496, este método es un proceso de puesta en marcha de la presurización de áreas de Clase I que elimina los vapores inflamables de un recinto protegido. Esto se logra intercambiando un volumen conocido de gas protector, mientras se mantiene una presión positiva mínima del recinto de 0,10 pulgadas (2,5 mm) de agua. La edición de 2003 de la norma NFPA 496 recomienda 4 intercambios de volumen para todos los recintos y 10 intercambios de volumen para todos los motores.

Presurización Equipos comunes en áreas de Clase I y II

Este método impide la entrada de gas inflamable o polvo combustible en los recintos protegidos. En las zonas de Clase II, esto se consigue eliminando manualmente el polvo y aplicando a continuación un suministro de gas protector para mantener una presión positiva en el recinto de 12,7 mm (0,50 pulgadas) de agua. En las zonas de Clase I, esto se consigue "purgando" como se define a continuación y manteniendo una presión positiva mínima del recinto de 0,10 pulgadas (2,5 mm) de agua. Entonces se puede aplicar energía al equipo protegido bajo las condiciones establecidas por la clasificación de la División.

Ventilación Equipo caliente en Zonas de Clase I y II

Este método proporciona la protección descrita anteriormente y también elimina o disipa el calor de los dispositivos eléctricos dentro de un recinto protegido. Este método se utiliza normalmente para enfriar el equipo o reducir la temperatura de la superficie del armario. La ventilación requiere un alto flujo de aire y se realiza comúnmente con sopladores para dispositivos de conmutación de alto voltaje.

Equipos analíticos de dilución en áreas de Clase I

Este método proporciona la protección descrita anteriormente y elimina o disipa continuamente los gases inflamables dentro de un recinto protegido. La dilución puede requerir el uso de nitrógeno para cubrir el recinto. De lo contrario, es probable que se requiera un mayor flujo de aire para instrumentos.

Hable de su aplicación de purga y presurización con Assured Systems

El equipo de ventas de Assured System en el Reino Unido y EE.UU. tiene años de experiencia en aplicaciones que requieren purga y presurización. Conocemos a fondo nuestros productos, a nuestros clientes y las aplicaciones en las que se utilizan nuestros sistemas. Puede confiar en nuestra experiencia para asegurarse de que recibe la orientación adecuada, lo que se traduce en un ajuste preciso a sus requisitos en todo momento, ahorrándole tiempo y esfuerzo y, en última instancia, dinero. Si tiene una aplicación de la que le gustaría hablar, llame al +44 1785 87 90 50 (EMEA) o al +1 864 421 6991 (EE.UU.) o utilice el formulario de contacto para enviarnos sus requisitos.