In diesem artikel:

- Der Kunde

- Rationalisierte Maschinensteuerung und -überwachung:

- Vereinfachte Umstellung und Konfiguration:

- Verbesserte Fehlererkennung und Fehlersuche:

- Schulung und Unterstützung für Bediener:

- Datenerhebung und -analyse:

- Die Anforderungen der Bewerbung

- Die Lösung

- Systemkonfigurationen des GOT818W-511-C-DC

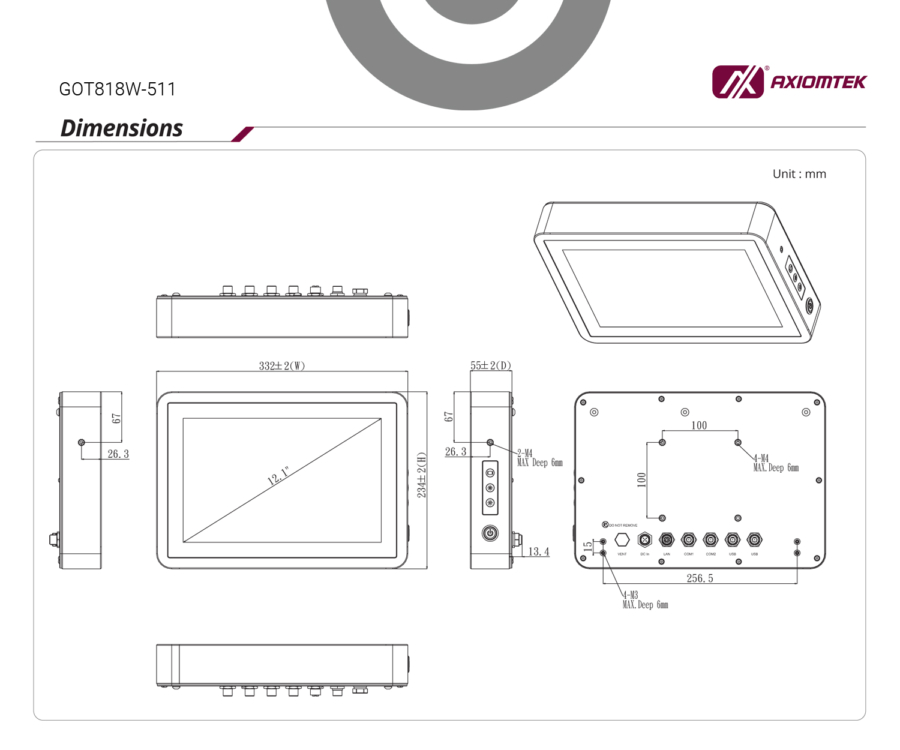

- Technische Zeichnungen - GOT818W-511-C-DC

Der Kunde

In der sich schnell entwickelnden Industrielandschaft von heute hat die Automatisierung verschiedene Sektoren revolutioniert, darunter auch die Verpackungs- und Fertigungsindustrie. Automatisierte Verpackungsmaschinen spielen eine entscheidende Rolle bei der Umgestaltung von Produktionsprozessen, der Steigerung der Effizienz, der Minimierung von Fehlern und der Erhöhung der Produktivität. Doch erst die Integration einer Mensch-Maschine-Schnittstelle (HMI) hebt diese Vorteile auf ein noch nie dagewesenes Niveau.

Der Kunde wollte die Produktivität des Bedieners verbessern und einen schnelleren Produktionsdurchsatz in seiner automatisierten Verpackungsmaschine erreichen.

Mensch-Maschine-Schnittstellen (HMIs) dienen oft als Eckpfeiler einer nahtlosen Kommunikation und Steuerung zwischen Bedienern und automatisierten Verpackungsmaschinen. Indem sie die Kluft zwischen Mensch und Maschine überbrücken, optimieren HMIs die betriebliche Effizienz und sorgen für ein besseres Benutzererlebnis:

Rationalisierte Maschinensteuerung und -überwachung:

Eine HMI (Human-Machine Interface) ist eine intuitive und benutzerfreundliche Schnittstelle, die es dem Bedienpersonal ermöglicht, automatisierte Verpackungsmaschinen effizient zu steuern und zu überwachen. Mit fortschrittlichen grafischen Anzeigen, Touchscreens und interaktiven Bedienelementen können die Bediener den gesamten Verpackungsprozess nahtlos und einfach steuern.

HMIs bieten Echtzeiteinblicke in kritische Variablen, die einen effizienten Verpackungsbetrieb ermöglichen. Durch den sofortigen Zugriff auf Maschinenstatus, Produktionsraten, Fehlerwarnungen und Diagnosen sind die Bediener in der Lage, umgehend fundierte Entscheidungen zu treffen. Dieser Zugang zu wichtigen Informationen ermöglicht die Optimierung von Produktionsplänen, die Reduzierung von Ausfallzeiten und die Steigerung des Durchsatzes.

Vereinfachte Umstellung und Konfiguration:

Automatisierte Verpackungsmaschinen müssen häufig umgestellt werden, um unterschiedliche Produkte, Verpackungsgrößen oder Etikettendesigns zu verarbeiten. Bisher mussten Umstellungen manuell vorgenommen werden, was zu längeren Stillstandszeiten und einer erhöhten Fehleranfälligkeit führte. Mit der Integration von HMIs wird die Umstellung jedoch zu einem nahtlosen und effizienten Prozess.

Mithilfe von HMIs können Bediener Umrüstungen rationalisieren, indem sie Zugang zu vorkonfigurierten Rezepten erhalten oder intuitive grafische Schnittstellen nutzen. So können die Bediener die Maschine schnell für ein neues Produkt einrichten, ohne dass umfangreiche manuelle Einstellungen erforderlich sind. Dadurch wird wertvolle Zeit gespart und das mit der manuellen Konfiguration verbundene Fehlerpotenzial deutlich reduziert.

Durch die Vereinfachung des Umstellungsprozesses gewährleisten die HMIs Konsistenz und Qualität im gesamten Produktionsprozess. Die Bediener können sich auf vorkonfigurierte Rezepte oder intuitive grafische Oberflächen verlassen, um genaue und präzise Einstellungen für jedes neue Produkt zu gewährleisten. Dadurch wird das Fehlerrisiko minimiert, die Konsistenz der Verpackung gewahrt und die gewünschten Qualitätsstandards aufrechterhalten.

Verbesserte Fehlererkennung und Fehlersuche:

In jeder Produktionsumgebung können unvorhergesehene Störungen oder Ausfälle erhebliche Auswirkungen auf die Produktivität haben. HMIs spielen jedoch eine wichtige Rolle bei der schnellen Erkennung und Diagnose solcher Probleme und sorgen für eine minimale Unterbrechung des Betriebs.

HMIs nutzen intelligente Überwachungssysteme, um Anomalien, Unregelmäßigkeiten oder Abweichungen in der Maschinenleistung zu erkennen. Durch die ständige Analyse von Echtzeitdaten können HMIs potenzielle Fehler sofort erkennen und die Bediener warnen, damit sie sofort Maßnahmen ergreifen können. Diese Echtzeitwarnungen und detaillierten Diagnoseinformationen versetzen die Bediener in die Lage, Probleme umgehend zu beheben, Ausfallzeiten zu reduzieren und Produktionsverluste zu minimieren.

Die intuitive Beschaffenheit von HMIs ermöglicht zudem eine schnelle Identifizierung der Ursachen für diese Fehler. Die Bediener können durch die HMI-Schnittstelle navigieren, um auf umfassende Daten und diagnostische Erkenntnisse zuzugreifen, die es ihnen ermöglichen, die Ursache des Problems effizient zu ermitteln. Diese schnelle Identifizierung führt zu einer schnelleren Lösung und zur Umsetzung von Präventivmaßnahmen, um ähnliche Probleme in Zukunft zu vermeiden.

Schulung und Unterstützung für Bediener:

Die Integration von HMIs in automatische Verpackungsmaschinen spielt eine entscheidende Rolle bei der Vereinfachung der Bedienerschulung und der Verkürzung der Lernkurve. Intuitive grafische Benutzeroberflächen, ergänzt durch schrittweise Anleitungen, ermöglichen es neuen Bedienern, die Funktionen der Maschine, den Betrieb und die Fehlerbehebungstechniken schnell zu verstehen.

HMIs bieten eine Reihe von Schulungsressourcen, die das Lernen der Bediener erleichtern. Umfassende Benutzerhandbücher, Video-Tutorials und kontextbezogene Hilfesysteme können in die HMI-Schnittstelle integriert werden und vermitteln dem Bediener das Wissen, das für eine effektive Bedienung der Maschine erforderlich ist. Diese Ressourcen bieten eine leicht zugängliche und umfassende Anleitung, die es den Bedienern ermöglicht, sich in kürzerer Zeit zurechtzufinden.

Da HMIs die Abhängigkeit von speziellen technischen Fähigkeiten minimieren, erhöhen sie die Flexibilität der Belegschaft. Die Bediener können sich schnell an neue Maschinen und Prozesse anpassen, so dass weniger umfangreiche Schulungen oder die Einstellung von Fachpersonal erforderlich sind. Diese Flexibilität spart nicht nur Zeit und Ressourcen, sondern verringert auch das Risiko von Fehlern, die durch menschliche Faktoren verursacht werden.

Datenerhebung und -analyse:

In der Ära von Industrie 4.0 und datengesteuerter Entscheidungsfindung dienen HMIs als Gateway zur Erfassung und Analyse wertvoller Produktionsdaten in automatisierten Verpackungsmaschinen. Durch die nahtlose Integration mit den zugrunde liegenden Automatisierungssystemen sammeln HMIs Daten zu Maschinenleistung, Produktionsraten, Ausfallzeiten und Qualitätsmetriken.

Diese Daten können in Echtzeit visualisiert werden, wodurch Bediener und Hersteller sofortige Einblicke in die Produktionsprozesse erhalten. Darüber hinaus können die Daten zur weiteren Analyse exportiert werden, so dass die Hersteller die Leistungskennzahlen genauer untersuchen und Bereiche mit Verbesserungspotenzial ermitteln können.

Durch die Nutzung dieser Informationen können Hersteller Engpässe erkennen, Prozesse optimieren und Initiativen zur kontinuierlichen Verbesserung umsetzen. Die Visualisierung von Daten in Echtzeit ermöglicht eine schnelle Entscheidungsfindung, so dass Bediener und Management proaktive Schritte zur Verbesserung von Effizienz und Produktivität unternehmen können.

Darüber hinaus ermöglichen HMIs die Integration von fortschrittlichen Analysen und Algorithmen für maschinelles Lernen. Durch die Analyse der gesammelten Daten können diese Technologien die vorausschauende Wartung erleichtern und potenzielle Probleme erkennen, bevor sie auftreten. Durch diesen proaktiven Ansatz werden Ausfallzeiten minimiert und Wartungspläne optimiert, was zu Kosteneinsparungen und einer verbesserten betrieblichen Effizienz führt.

Die Integration von Mensch-Maschine-Schnittstellentechnologie in automatische Verpackungsmaschinen hat die Fertigungsindustrie revolutioniert. HMIs stellen eine Brücke zwischen Bedienern und Maschinen dar und ermöglichen eine optimierte Steuerung, Echtzeitüberwachung, vereinfachte Umrüstungen und eine effiziente Fehlersuche. Indem sie die Bediener mit intuitiven Schnittstellen versorgen, maximieren HMIs die Produktivität, reduzieren Fehler und optimieren die Gesamteffizienz. Da die Technologie weiter voranschreitet, wird das Potenzial von HMIs in automatisierten Verpackungsmaschinen nur wachsen, weitere Fortschritte bringen und die Branche revolutionieren.

Die Anforderungen der Bewerbung

Als der Kunde die Produktivität der Bediener verbessern und einen schnelleren Produktionsdurchsatz in seiner automatisierten Verpackungsmaschine erreichen wollte, entschied er sich für eine maßgeschneiderte, industrietaugliche Touchpanel-PC-Lösung. Diese maßgeschneiderte Lösung gewährleistet optimale Leistung und Langlebigkeit, um den spezifischen Anforderungen der industriellen Umgebung gerecht zu werden.

Die wichtigste Anforderung an den Touchpanel-PC war ein robustes IP55-Edelstahlgehäuse. Dies gewährleistet Schutz vor Staub, Wasser und anderen Umwelteinflüssen und schützt den PC vor möglichen Schäden. Die Edelstahlkonstruktion sorgt außerdem für Langlebigkeit und eignet sich damit für die rauen Bedingungen, die in der Regel in der Fertigung herrschen.

Zusätzlich zu dem robusten Gehäuse ist der Touch Panel PC mit M12-Steckern für den Stromanschluss und den LAN-Anschluss ausgestattet. Diese Steckverbinder sind speziell dafür ausgelegt, den von der Maschine erzeugten Vibrationen standzuhalten, um auch unter anspruchsvollen Betriebsbedingungen eine stabile und zuverlässige Verbindung zu gewährleisten.

Wichtigste Anforderungen

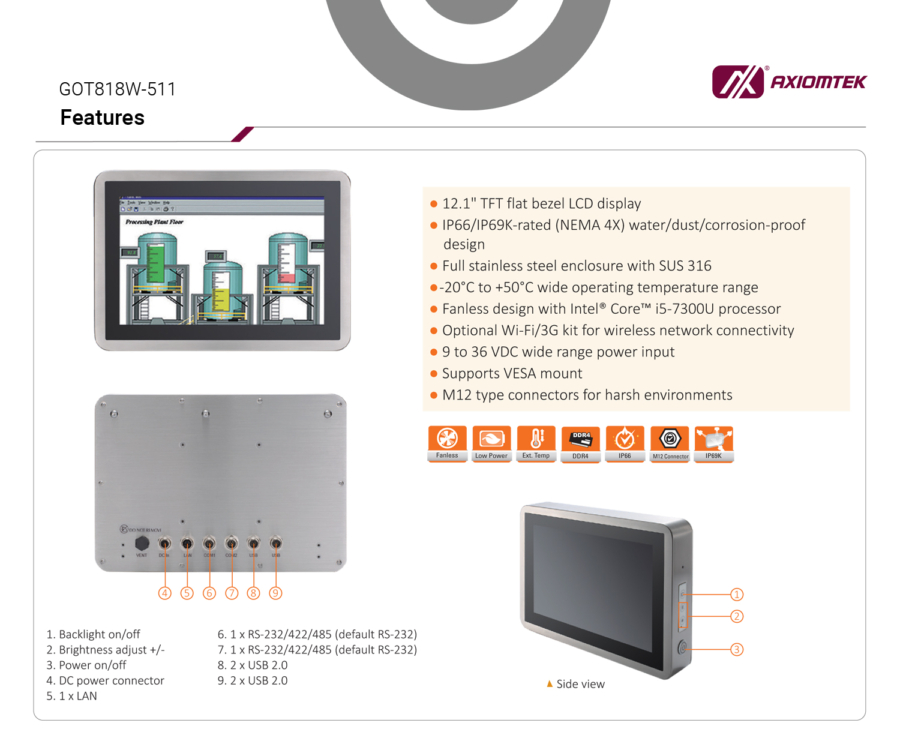

18.kapazitiver 5-Zoll-Multitouch-Bildschirm mit Projektion

IP55- und 316-Edelstahl-Gehäuse

Lüfterloses und flaches Panel-Design

M12-Stromanschluss

M12 GbE-LAN

Unterstützt Wireless-Konnektivität

Unterstützt VESA-Montage

Der robuste Touch Panel PC ermöglicht die Steuerung und Überwachung der automatisierten Produktion in Echtzeit.

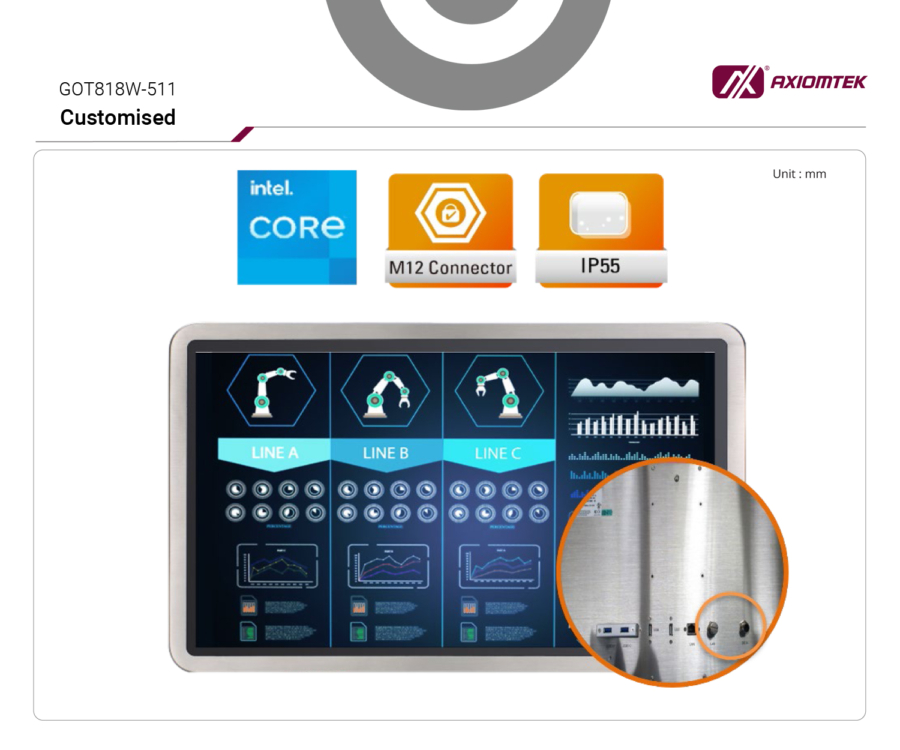

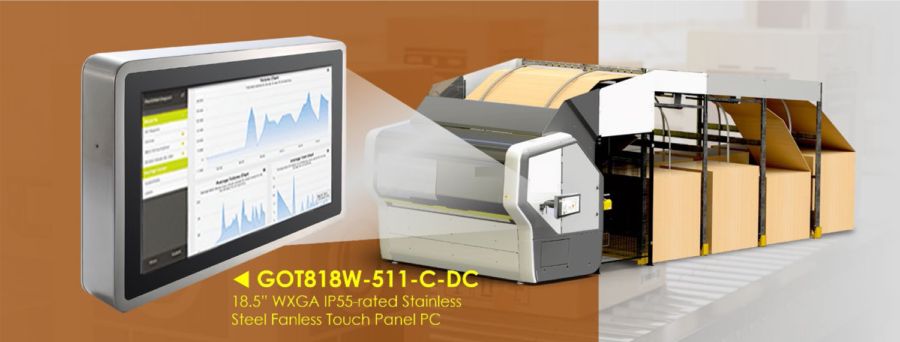

Die Lösung

Axiomtekder GOT818W-511-C-DC wurde mit einem maßgeschneiderten lüfterlosen 18,5-Zoll-Touchpanel-PC aus Edelstahl vorgestellt, der mit dem leistungsstarken Intel® Core™ i5-Prozessor ausgestattet ist. Zusätzlich zur IP55-Einstufung wurden der Stromanschluss und einer der GbE-LAN-Anschlüsse auf den M12-Typ aufgerüstet, um die Dichtigkeit und Vibrationsfestigkeit zu erhöhen. Der GOT818W-511-C-DC ist für den Einsatz in rauen Industrieumgebungen konzipiert.

Der Touchpanel-PC ermöglicht die Produktion von Schachteln jeder Größe.

Intelligente Verpackung auf Abruf

Der Kunde hat den GOT818W-511-C-DC über eine VESA-Halterung in seine On-Demand-Verpackungsmaschine integriert, um eine sofortige Anzeige in der Produktion zu ermöglichen. Mit Unterstützung der maßgeschneiderten Software können RSC-Schachteln für Produkte jeder Größe mit nur wenigen Klicks hergestellt werden, und der Fortschritt und der Zeitplan können jederzeit überwacht werden. Die Langlebigkeit und der verlängerte Lebenszyklus des Touchpanel-PCs senken die Kosten für die Kunden und optimieren gleichzeitig den Arbeitsablauf, was zu einer erwarteten Gewinnsteigerung führt.

Die On-Demand-Verpackungslösung spart Material, um die Umwelt zu schonen, und die richtig dimensionierte Schachtel minimiert den Leerraum, um die Beschädigung der Waren während des Transports zu verringern und auch die Versandkosten zu senken. Da die Produktion automatisiert wird, sinken auch die Arbeitskosten. Der Einsatz der Lösung führt zu höheren Gewinnen für die Endverbraucher.

Systemkonfigurationen des GOT818W-511-C-DC

Leistungsstarker Intel® Core™ i5 Prozessor

Ein 260-Pin DDR4-2133 Steckplatz, bis zu 8GB

IP55- und 316-Edelstahl-Gehäuse

Eine 2,5"-SATA-SSD, bis zu 64 GB

M12-Stromanschluss (9 bis 36 VDC)

M12 GbE-LAN

Zwei RS-232/422/485-Anschlüsse

Zwei USB 2.0-Anschlüsse

Zwei USB 3.0-Anschlüsse

Technische Zeichnungen - GOT818W-511-C-DC